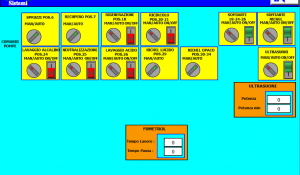

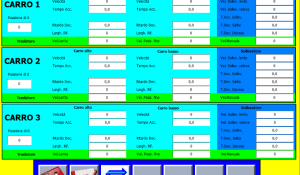

Pagina principale - Visualizzazione dello stato dei carri e delle vasche (barra presente o meno), temperature, tempi di permanenza residui, codici prodotto presenti nelle vasche, etc.

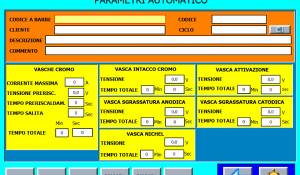

Parametri di lavorazione - Visualizzazione e modifica di tempi e correnti legate ad un codice prodotto.

Impostazione ciclo di lavorazione - Passi che ciascun carro deve compiere all'interno di un certo ciclo di lavorazione.

Riscaldamento vasche e Pompe - Visualizzazione e modifica delle temperature nelle vasche, delle temperature richieste, soglie di partenza di riscaldamento e raffreddamento, soglie di allarme, giorno settimanale di inizio e fine riscaldamento.

Riscaldamento vasche e Pompe - Pagina a destra: Accensione e spegnimento manuale o automatico di pompe ed altre apparecchiature.

Impostazioni generali - Varie pagine di impostazioni generali, come ad esempio: velocità e accelerazioni dei carri, fondo scala raddrizzatori, soglie per allarmi, informazioni sulle vasche.

Descrizione del lavoro

Realizzione di software personalizzati per impianti galvanici automatici.

- Movimentazione di uno o più carri secondo cicli automatici modificabili

- Controllo automatico dei raddrizzatori in tensione e in corrente

- Lavorazione di prodotti diversi, con correnti e tempi diversificati

- Regolazione automatica temperatura dei bagni

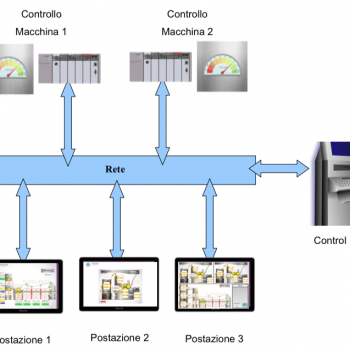

Caratteristiche del sistema

- Gestione di impianti galvanici con qualsiasi numero di vasche e di carri.

- Impostazione di più cicli di lavorazione.

- Gestione totalmente automatica dei raddrizzatori, con selezione da PLC della corrente o della tensione richiesta.

- Gestione di codici prodotto, che identificano un determinato ciclo di lavorazione con tempi e correnti/tensioni diverse, selezionabili anche con lettori di codici a barre.

- Contemporaneità di codici di prodotto diversi (con tempi e correnti diverse) che effettuano lo stesso ciclo di lavorazione.

- Possibilità di esecuzione contemporanea di cicli di lavorazione diversi su piccoli impianti.

- Schermo touch-screen con visualizzazione in tempo reale della posizione dei carri, delle barre e dei codici in esse contenuti e dei tempi di permanenza residui.

- Gestione di gruppi di vasche di trattamento a rotazione (“varianti”): ad ogni ciclo verrà estratta la barra che ha terminato il tempo di permanenza e sostituita con la barra entrante. Possibilità di disattivare alcune vasche all’interno del gruppo.

- Tracciabilità delle barre all’interno delle vasche, con memorizzazione di tempi, correnti e temperature effettive, per poter ricostruire tutta la lavorazione di una determinata barra.

- Gestione da pannello di pompe, soffianti, movimentazioni e in generale di qualsiasi apparecchiatura da controllare sia in manuale che in automatico.

- Gestione del riscaldamento e del raffreddamento delle vasche, manuale o automatica, con programmazione settimanale dell’accensione/spegnimento.

- Segnalazione di allarmi legati a guasti elettrici, temperature, malfunzionamento raddrizzatori.

- Segnalazione di barre che, nel processo, hanno lavorato con correnti, temperature o tempi diversi da quelli previsti in ricetta.

- SettoreProgettazione e Realizzazione